Am 22. November erklärte ich in meiner Verzweiflung Anton, es gibt Vergaser-Spezialisten, die die Düsennadeln selbst anpassen und polierten, wobei ich dabei keine sehr große Hoffnung hegte, dass wir das ebenfalls schaffen würden.

Er macht sich sofort auf den Weg zur Drehbank und begann zu polieren. Die ersten beiden Versuche waren durchwachsen, da sich keine Verbesserung einstellte. Beim 3. Versuch war das Magerruckeln plötzlich verschwunden und ich war glücklich, sollte das Problem nach 1 Jahr endlich behoben sein?

Freudig fuhr ich nach Hause und machte den Wagen winterfit.

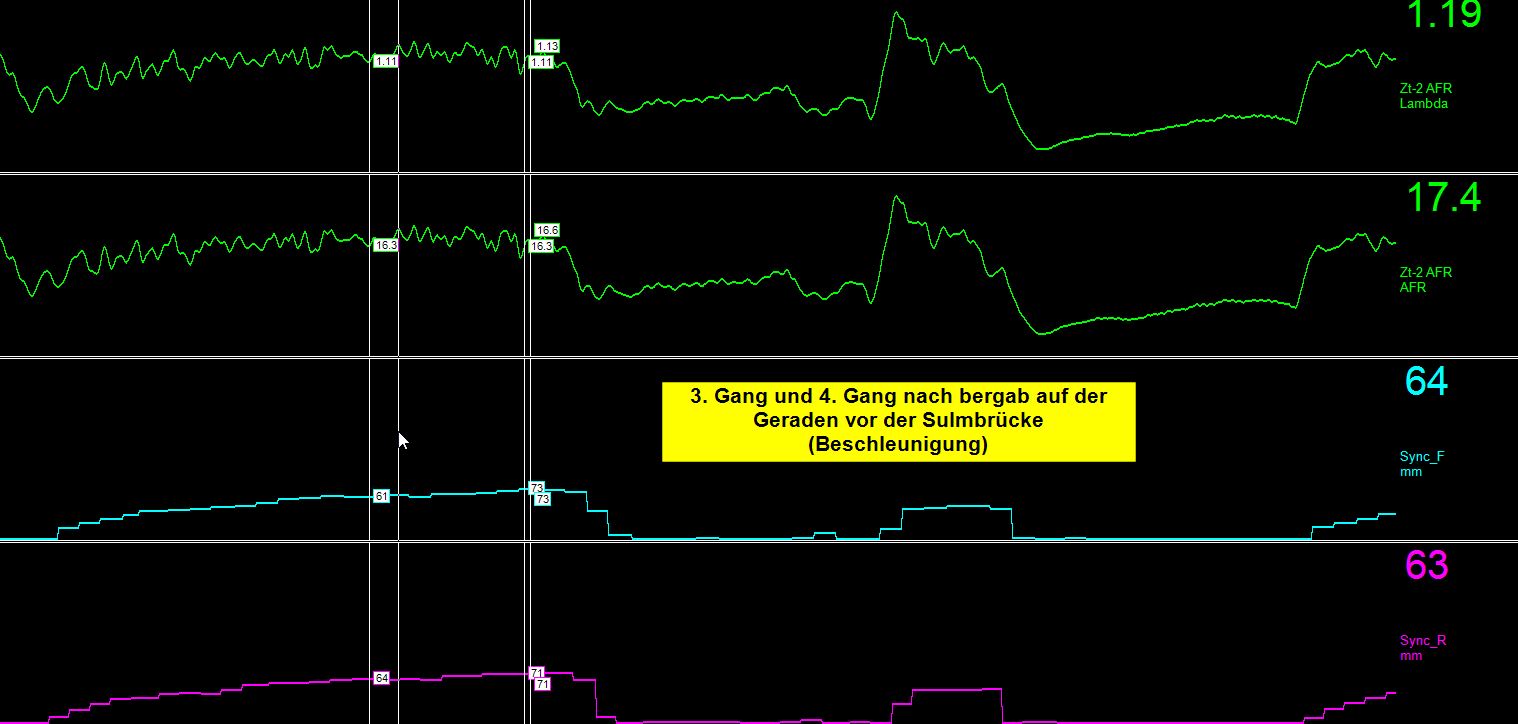

Im Jahr 2019 fand die erste Ausfahrt nach der Winterpause aus persönlichen und beruflichen Gründen (ich musste seit vielen Monaten den Abteilungsleiter vertreten), sehr spät statt. Der Frühling war kalt und sehr regnerisch. Bei den wenigen Testfahrten stellte ich fest, dass der Vergaser im Stop/Go Betrieb und im Stadtverkehr (wie rund um Tonis Werkstatt) durchaus gut funktionierte, allerdings im „echten“ Betrieb auf der Landstraße und den Hügeln in der Südsteiermark massivst zu fett war. Der gemessene Lambdawert reichte bis <0,6, das ist der unterste Grenzwert, den die Lambdasondensoftware noch darstellen kann!

Anton wollte mir noch helfen, damit ich meinen Urlaub im Juni guten Gewissens erleben könne. Das war sehr nett von ihm, aber auch er hatte zur selben Zeit Urlaub wie ich und daher auch nicht mehr die Zeit und Muße, sich um das Vergaserproblem weiter zu kümmern.

2 Wochen vor Urlaubsbeginn reifte bei mir der Gedanke, selbst die Düsennadeln zu polieren.

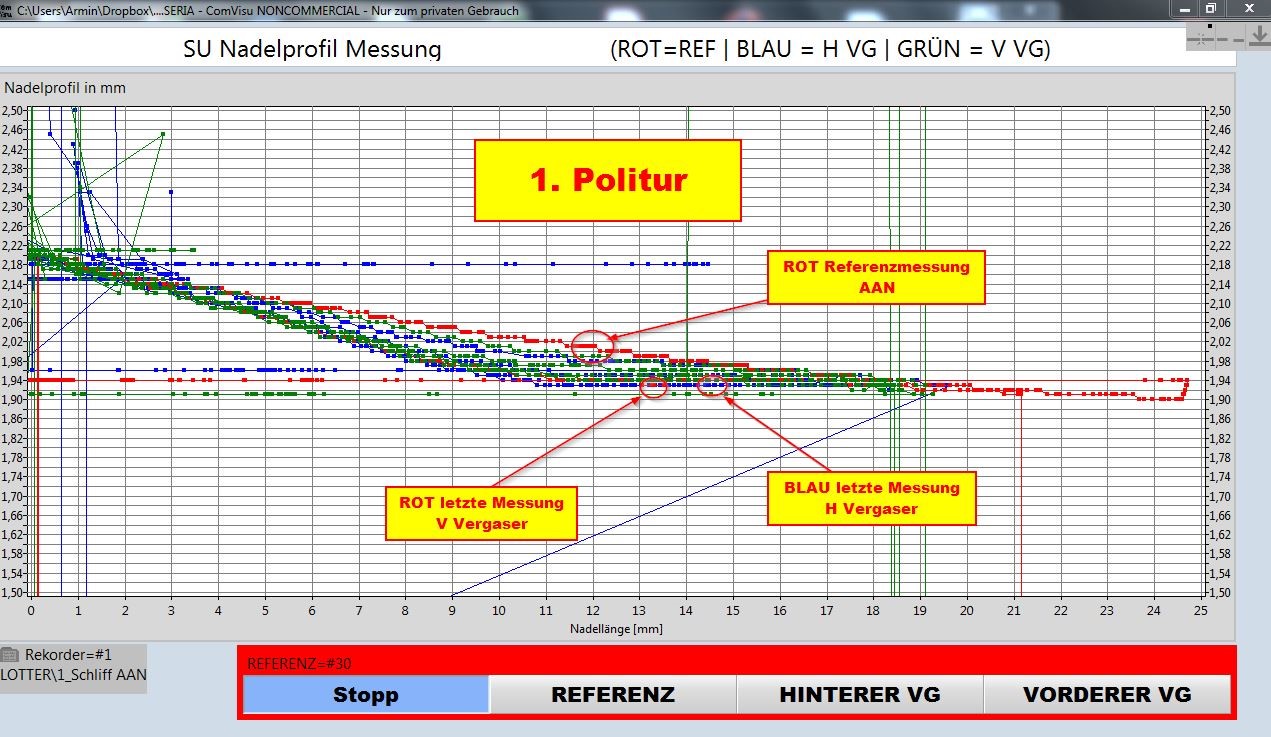

Nach den ersten vielversprechenden Versuchen durch Toni, die Düsennadeln an den Vergaser anzupassen, wollte ich mir nun selbst maßgeschneiderte Nadeln anfertigen.

Da ich weder ein Mechaniker noch ein Vergaserspezialist bin, musste ich mir eine Messapparatur und eine Poliermaschine bauen, die möglichst in Echtzeit die Zustände der Verbrennung in Abhängigkeit der Düsennadelposition unter Last aufzeichnet. Diese Aufzeichnungen wollte ich dann als Grundlage für die Politur der Nadeln verwenden.

Der erste Schritt war die Entwicklung des Meßgerätes für die Nadelposition bezogen auf den Lambdawert in Abhängigkeit unterschiedlicher Lastzustände.

Zu diesem Zwecke las mich in die Materie ein. Dabei lernte ich, dass die Politur im 1/100 bis 1/10 mm Bereich stattfinden muss. Ebenso, dass viele Iterationen (d.h. Messen – Polieren - Testen – Messen – Polieren – Testen - usw…) zu erwarten sind, bis die Nadeln korrekt funktionieren.